锅炉“四管”(水冷壁、过热器、再热器、省煤器)是火电、化工等工业领域的核心部件,承担热能传递与介质转化的关键作用,其长期在高温(>500°C)、高压(如超临界机组达25MPa以上)及腐蚀性(酸性烟气、水汽杂质等)环境中运行,面临多重失效风险:高温导致材料蠕变、氧化皮堆积致管壁减薄;高压加速微裂纹扩展,易引发爆管事故;腐蚀(内外壁受硫化物、氯离子侵蚀)则显著缩短寿命。

传统人工检测依赖经验与目视检查,需进入炉膛高危区域,存在效率低(单次检测5-7天)、盲区多、无法识别内部微小缺陷等问题,导致隐患滞后暴露,威胁生产安全并增加运维成本。

锅炉“四管”智能化无损检测技术

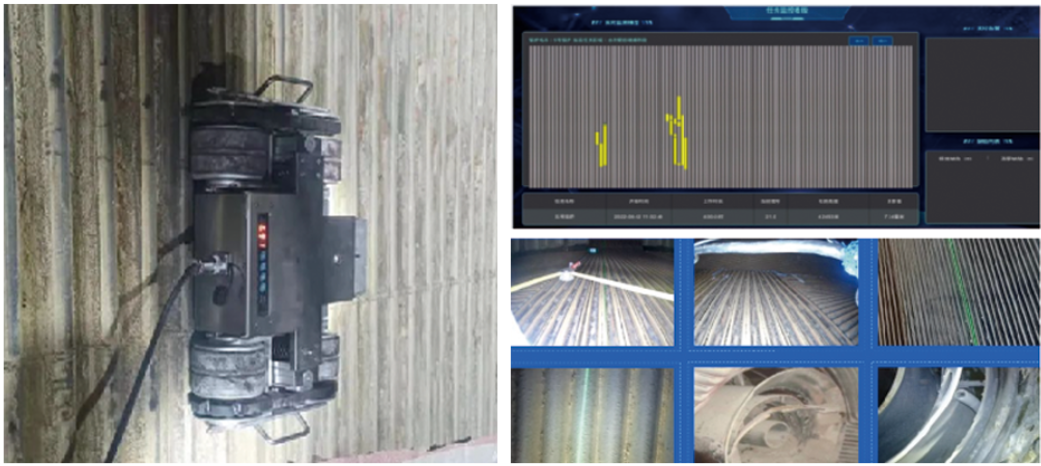

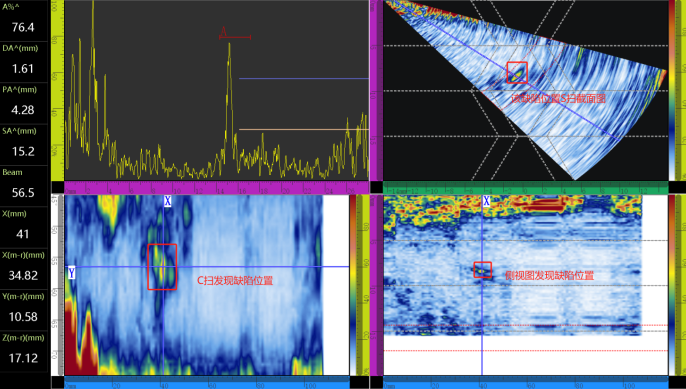

针对锅炉受热面检测难点,我公司整合多项智能化检测技术,如大型罐体扫查仪、水冷壁检测机器人、管屏扫查器、管屏胀粗测量内窥镜、相控阵腐蚀扫查、环焊缝检测、电磁超声检测、脉冲涡流检测等可对管屏胀粗、环焊缝缺陷、局部腐蚀等隐患进行定位分析。设备搭载高清成像与数据采集功能,有效提升检测效率与覆盖率,尤其适用于传统检测难以触及的复杂结构部位,为后续评估提供量化依据。

检测硬核资质

公司持有国家市场监督管理总局颁发的特种设备无损检测资质、CMA检验检测认证及安全生产许可,具备独立开展锅炉、压力容器、管道等特种设备第三方检测的资格。服务范围覆盖火电、化工、冶金等行业,严格遵循GB、TSG等国家行业标准,确保检测流程的安全性和规范性。

全周期服务响应

技术团队由多位持证无损检测工程师与锅炉防磨防爆专家组成,平均从业年限超8年。执行标准化作业流程,从前期检测方案制定、现场数据采集到缺陷复核查验,均采用三级审核机制,确保问题定位准确率。同时建立案例数据库,通过历史数据分析优化检测路径,减少停机时间。

实行24小时应急响应机制,提供检测报告解读、维修方案建议等延伸服务。针对质保期内项目,设立专项跟踪小组定期回访,同步更新设备健康档案。对于复检发现的漏检问题,支持补充检测并参与整改验收,形成闭环管理,降低客户非计划停机风险。